Bonjour,

Je me présente, Yves Sabourin, une de mes passions est la construction de modèles réduits, en plastique ou en bois, de l’avion à l’auto en passant par les bateaux.

Ce blog à pour but de vous faire vivre ma passion au travers la construction de la réplique d’une embarcation de plaisance qui était très populaire à la fin des années 40 et début 50. Il s’agit d’un bateau de la marque Chris-Craft de l’année 1949.

Mais avant, un peu d’histoire de la marque si vous le voulez bien…

Chris-Craft a été fondé à Algonac, Michigan, par Christopher Columbus Smith (1861-1939) et ses fils Jay, Bernard and Owen.

C’était le plus grand constructeur de bateaux en bois et reste une des marques les plus recherchées de runabouts classiques et de collection.

La production de Chris-Craft s’est étendue de 1922 à 1972. Comme l’industrie automobile, pendant la deuxième moitié de l’année en cours, Chris-Craft présentait les modèles de l’année suivante. Par exemple, pour la production des modèles qui étaient en cours ou les modèles de 1955, leurs constructions démarraient dès la fin de 1954.

Parce que certains des modèles ont été produits en grands nombres, les propriétaires de Chris-Craft d’époque dominent le monde du bateau classique.

Les modèles les plus populaires comme les Sportsman, Continental, Riviera, Deluxe, les Runabout et les Custom Runabout, au cours de leurs productions ont été proposés en plusieurs longueurs.

A des périodes particulières de design (comme les barrel backs) dépend la valeur autant que la rareté d’un modèle.

Maintenant voyons un peu ce qu’il en était du modèle concerné par ce blog, Il se nommait Chris-Craft Racing Runabout et était construit dès 1948 , le modèle de 19′ était majoritairement vendu avec un moteur marin MLB de 158 hp qui propulsait l’embarcation à plus de 40 miles à l’heure sur l’eau, ce bateau était construit avec du bois d’Acajou, il était équipé d’un « Spilt Cockpit » c’est-à-dire d’un poste de pilotage divisé, à l’avant, le conducteur et un passager et tout à l’arrière, deux passagers pouvaient prendre place, cette configuration était dû par l’emplacement du groupe moteur en position centrale.

La construction de la version miniature…

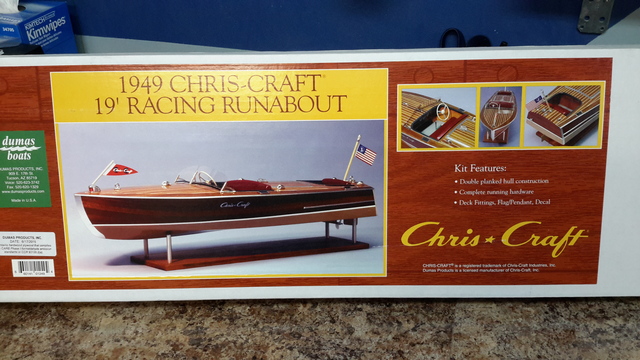

Cette construction sera faite à partir d’un ensemble de la compagnie Dumas portant le numéro 1249, les matériaux utilisés sont le contreplaqué, le Balsa, le PVC ainsi que le l’Acajou pour la finition extérieur, il sera équipé d’un moteur électrique alimenté par une pile NiMH de 3000 Mwh contrôlé par un contrôleur électronique en plus d’un receveur radio pour la vitesse et la direction.

La boîte de l’ensemble

Le matériel et les accessoires, on pourrais dire un vrai clos de bois avec un coté quincaillerie…

Tout ce qui est électronique, transmetteur, récepteur, batterie, servo, moteur et contrôleur électronique.

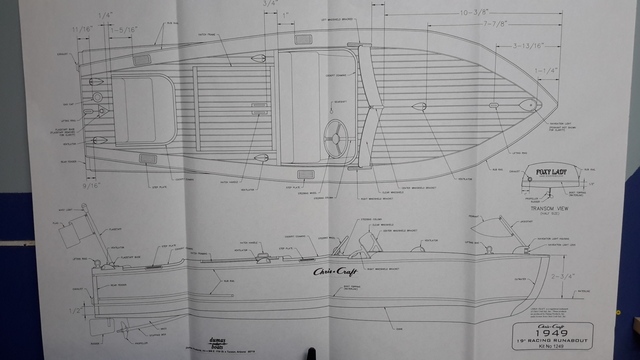

Pour aider dans la construction, il y a bien entendu, le plan de travail et plusieurs documents fournis par le fabriquant.

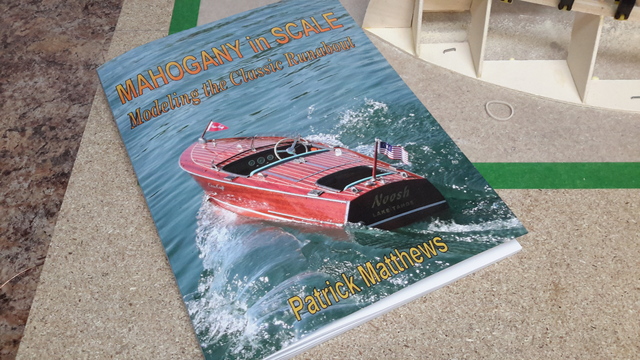

Pour être certain de bien réussir mon projet, je me suis procuré une brochure Américaine décrivant plusieurs trucs supplémentaires pour reproduire le plus fidèlement possible cette réplique.

Allons-y pour la construction…

Construction de la charpente qui recevra la coque primaire constituée de feuille de PVC blanc, mais disons que cet ensemble est de conception d’une époque révolue, la majorité des pièces sont découpées par estampillage, ce qui veut dire qu’un gabarit comportant les formes des pièces compresse une feuille de matériel, soit du contreplaqué, de l’Acajou ou du PVC avec pour résultat que surtout le contreplaqué est carrément écrasé au lieu d’être découpé, de nos jours, les compagnies font ce travail à l’aide de machine à découpe au laser, avec pour résultat, des pièces vraiment découpées.

Pour débuter l’assemblage il faut s’assurer que les pièces de départ soient bien alignées et fixées à notre plan de travail, j’utilise un plan de travail en aggloméré de 24″ x 48″ et une brocheuse pour fixer mes pièce primaires à cette surface. On aperçoit les broches retenant solidement les pièces.

Les pièces sont collées avec de la colle de type CA (style Crazy Glue mais pour modèliste) avec différents niveaux de liquidité, on utilise aussi de la colle Epoxy pour des joints ayant besoin de plus de force.

Durant l’assemblage , j’utilise une panoplie de petites pinces pour le séchage, on peut voir sur la photo ci-dessous le montage de la charpente, les instructions doivent être suivies à la lettre si l’on veut avoir un bateau bien droit au final.

Certaines pièces fournies sont quelques fois trop courte, c’est à ce meoment qu’entre en jeu l’expérience du modèliste, on doit trouver de moyens pour réparer ces petits manques.

Sur la photo suivante on peut apercevoir les broches de retenues et une des pièces de PVC qui formeront le fond ou coque du bateau.

Les broches ne seront retirées que lorsque les deux pièces du fond du bateau seront installées, collées et séchées, après cette étape, l’ensemble peut-être retiré de la planche de travail.

Lorsque cette étape est complété, on utilise du BONDO, une pâte pour la finition des joints utilisée dans le domaine de l’automobile.

Ici, un trou et une ouverture sont pratiquées dans le fond de la coque pour recevoir les tubes de gouvernail et de l’arbre de propulsion pour l’hélice, on peut apercevoir le bloc qui supporte le tube du gouvernail.

Il est temps d’installer le moteur, pour ce faire des supports de moteur doivent être crée au complet car ceux qui sont fournis sont fait de bois de Balsa, un bois extrêmement mou dans lequel des vis seront insérées pour retenir le moteur, j’ai donc copié ces pièces et je les ai fait en contreplaqué recouvert d’Epoxy pour plus de force.

Encore une fois le modèliste doit puiser dans ses idées et surtout son stock de matériel provenant de construction antérieur.

Une fois le moteur installé, on peut continuer à installer l’électronique car on à plus de facilité n’ayant pas encore installé la coque de PVC sur le dessus.

Ici on voit le servo qui dirigera le bateau via le gouvernail ainsi que l’installation de la batterie, du contrôleur électronique et des autres composants.

Une fois que l’on a tout vérifié le fonctionnement électrique et électronique, on retire tout ce matériel pour faciliter les travaux de finition à venir.

Une teinture à l’huile de couleur Acajou rouge est appliquée sur les cotés des postes de pilotage, je peints les planchers et en fait l’installation, il faut prendre note que la majorité des étapes prennent quand même passablement de temps car il y a les ajustements, le collage et le sablage.

Voici l’installation des cotés qui sont collés et les planchers qui eux contrairement aux indications du manufacturier ne seront pas collés mais vissés dans le but de permettre leur retrait advenant des entretiens ou réparations possibles dans le futur, ceci implique de petites modifications mais simple pour moi.

Le couvercle de l’espace moteur est maintenant complété et certain ajouts on été installés sur le dessus de façon à donner la forme finale du dessus du bateau.

Une fois ces étapes faites, il faut installer le dessus de la coque en PVC, ajuster et sabler le tout pour la prochaine étape.

Le recouvrement d’Acajou….

Cette étape me faisais craindre le pire car c’était une première pour moi dans le domaine, c’est le moment ou la coque est recouverte de petites planches de 1/2″ de large en Acajou, on y va une par une avec toute la minutie possible pour un beau travail.

Ensuite on passe un papier sablé de grade 60 pour égaliser puis un grade 220 pour adoucir en préparation de la prochaine étape.

Une couche d’apprêt est appliqué au dessous du bateau qui lui n’est pas recouvert de bois d’Acajou, mais peint puis vernis. On voit bien le tube de l’arbre de propulsion et le trou pour le gouvernail.

Le dessus maintenant, il sera recouvert de planches d’Acajou de 3/8″ de large qui seront séparées par une languette de PVC faisant office de joint (caulking), les premières pièces installées sont les contours, ensuite en partant du centre avec une languette de PVC suivi par le bois d’Acajou je couvrirai l’entière surface.

L’on doit commencer par le centre de façon à créer le motif également des deux cotés pour un visuel parfait et de qualité. On voit très bien la petite languette qui fait le contour et au centre en blanc.

L’avancement va bon train, le recouvrement est presque terminé, le découpage à été fait sur le poste arrière.

Encore quelques pièces et le dessus sera complété, mais ces quelques pièces ne sont pas les plus faciles…

Elles doivent être découpées, ajustées et collées en un seul morceau, voici comment je mis suis pris…

J’ai récupéré les découpes des pièces externes du dessus du bateau qui normalement sont dans les déchets à ce moment-ci mais comme tout bon modèliste, on attend la fin du projet pour jeter les retailles.

J’ai placé cette retaille le long de la pièce à faire et j’ai marqué chaque extrémité.

Il ne restait que la partie arrière du bateau à recouvrir d’Acajou ce qui est maintenant chose faite, le sablage est aussi terminé et il est maintenant prête pour la teinture…

Pour choisir la couleur car j’ai deux possibilités, la première est une teinture à l’huile et la deuxième est une teinture à l’eau fournie par le manufacturier de l’ensemble.

J’ai alors fabriqué une planchette test avec toute les surface du bateau à partir des restants de matériaux que j’avais utilisé pour la construction…

Une fois sablée, cette planchette pourra me servir oui pour la couleur, mais aussi pour les autres étapes de finition, soit le recouvrement du bateau avec une toile de fibre de verre avec deux couches de résine d’Époxy suivi de plusieurs couche de vernis en aérosol jusqu’au résultat voulu, c’est-à-dire un fini du type Crystal.

Cette finition servira à protéger des chocs le bateau lui-même car il sera devenu à toute chose près, un bateau en fibre de verre en plus de le rendre complètement étanche.

Donc voici le résultat des application des deux types de teinture…

Mon épouse étant un artiste, elle me recommande le coté gauche c’est à dire la teinture à l’eau du manufacturier car elle trouve la teint plus proche de la couleur naturelle de l’Acajou, l’autre, le nom de la couleur dit tout Acajou Rouge, donc elle fonce la couleur naturelle du bois…

Bon, c’est vraiment le début de l’étape qui donnera l’aspect finale, comme je vous ai dit, j’en suis à ma première expérience en ce qui regarde la finition d’un modèle réduit en Acajou recouvert de fibre de verre à la résine d’époxy.

Maintenant que les retouches au bois ont été faites de la façon suivante, il y a de petites interstices entre certaine planches de la coque dû à l’effet de torsion pour les placer de la façon voulue, donc pour remédier à cela, je place des rubans masque chaque coté du petit espace à remplir, j’utilise de la poussière de sablage avec un peu de colle à bois et en fais une sorte de pâte que j’applique, le ruban fait en sorte que cette pâte n’ira pas sur la surface avoisinante car une fois sablée, la teinture ne pourrait pénétrer la zone dû à la colle.

Une fois séché, je retire le ruban masque et je fais le sablage pour égaliser le tout, lorsque le sablage est complété, j’ai teint tout le bateau pour ce qui est de l’Acajou. Avec sa belle couleur qui sera encore plus belle recouverte par toutes les couches d’époxy et de vernis.

Donc première étape de la finition au fibre de verre, j’ai découpé les pièces de tissus de fibre de verre pour les deux cotés, le dessus. le capot moteur et finalement l’arrière. Chaque pièce sera installée une à la fois pour permettre le séchage et la manipulation du bateau.

La pièce de tissus sera placée puis imbibée du mélange d’époxy/durcisseur, plusieurs doivent se dire que ça doit sentir fort… Non, pas du tout, une petite odeur mais qui reste à la surface, j’utilise un époxy de qualité marine vendu par une entreprise de Montréal ou les gens sont connaissants et répondent à toutes nos questions, il s’agit des Indusries HL Plasto sur la rue Lespérance à Montréal.

Une fois la première pièce installée puis séchée, je découperai l’excédent de matériel et passerai à la suivante jusqu’au recouvrement complet du bateau, à l’exception du dessous qui demeure en PVC et peint.

On peut voir le coté gauche recouvert, on voi déjà la belle couleur du bois resortir, on remarque que la surface n’est pas encore égale, mais lorsque les 3 couches de résine seront faites, ça devrait ressembler à un miroir comme sur la photo de la petite planchette test ci-dessous. On voit la différence entre la moitié gauche qui n’est pas traitée vs le coté droit qui reflète.

Toute une expérience, pour une première fois, le résultat n’est pas parfait, mais bon, c’était une entrée en la matière de travailler avec du tissus de fibre de verre avec trois couche de résine d’époxy.

Mon problème est apparu à la deuxième couche suite à un sablage peut-être un peu trop en profondeur, j’ai attaqué la surface de la toile de fibre de verre, ce qui a eu pour effet que le motif du tissus est apparu au travers, pour une personne ordinaire, y a rien là, mais pour un perfectionniste comme moi, je le vois.

Mais il n’y a rien à faire, le prochain modèle sera mieux suite à mon expérience.

Avant de vous montrer les photos du bateau, voici un petit support que j’ai fais avec des rondins de bois, une fois le bateau terminé, le support sera peint avec la même couleur que le dessous de la coque du bateau et protégé par une Laque.

Et maintenant le résultat avec le fibre de verre….

Et bien oui, en ce qui à trait au fibre de verre et la laque finale, tout est complété, la coque a été peinte avec la ligne de flottaison puis protégée avec elle aussi de la laque.

Voici quelques photos démontrant ma façon de faire en partant du traçage de la ligne de flottaison…

Voici l’outil que je me suis confectionné pour tracer la ligne de flottaison, ici c’est le point de départ avant…

Ici, le point d’arrivée, 132″ de la coque…

On voit la trace laissée par la pointe, la partie peinte de la caque arrêtera à cette ligne…

Maintenant le masquage, j’utilise pour les lignes précises du ruban type FrogTape, je suis certain de ne pas avoir de bavures sous le ruban masque, pour le reste, j’utilise du ruban régulier et des feuille d’imprimante pour bien masquer le reste du bateau.

Op! Sur le dos prêt à être peint, je me suis servi de peinture en aérosol de la marque Tamya, elle sèche vite et ne reste pas collante pendant des jours. 2 ou 3 couches de laque seront ensuite vaporisées pour protéger cette peinture.

Et voici le résultat avec le papier cache enlevé, super satisfait.

Ça y es, l’enlèvement du fibre de verre que j’avais laissé, le temps de faire l’époxy en guise de protection pour l’intérieur, les contours ont été nettoyés, pour relaxer, j’ai peint mon support et installé des petit protecteurs en tissus sur les points d’appui, le gouvernail,l’arbre d’Hélice, le moteur et la batterie on repris leur place.

Maintenant je m’attaquerai à la confection des banquettes, du tableau de bord et du coffre à gant, sans oublier le plancher avnt et finaliser l’installation des composants internes.

Il est maintenant temps d’installer en permanence tout les composants internes, moteur, batterie, contrôleur électronique, récepteur radio de façon à pouvoir faire un test de flottabilité et de balancement. Pour ce qui est du servo de direction à l’arrière, je m’étais procuré un servo standard, qui finalement était trop volumineux pour être sous la banquette, j’ai donc acheté un micro-servo E-Flite de 7.5 gr et il fait parfaitement l’affaire, une extension à été utilisée pour me rendre au récepteur radio.

Et maintenant dans le bain… Bin oui, les lacs sont gelés et la piscine aussi, on se débrouille avec les moyens du bord.

Il flotte parfaitement, l’eau arrive exactement à la ligne de flottaison… J’avais un petit video qui démontrait que tout fonctionnait bien mais il m’est impossible de l’inclure au document

http://www.youtube.com/watch?v=M5ZeYH7SJIU

Donc le voici avec ces deux banquettes crées à partir de blocs de Balsa. Une couche imperméabilisante leurs sera appliquée.

J’en suis donc à mon dernier article avant de vous revenir avec les résultats des essais sur le lac au printemps.

lorsque je vous ai laissé, les test de flottabilité avaient été fait avec succès, les banquettes étaient confectionnées et installées.

J’en suis donc à l’étape finale quie est la pose de tout les accessoires, pare-brise, et baguettes de protection, je n’ai pas pris des photos pour chaque étape mais vous pourrez apprécier le résultat final par les photos.

Pour le pare-brise, tout c’est bien passé et surprise aucune colle dans ces derniers, ce que je craignais le plus. Tout les accessoires ou gréments ont été collés avec l’adhésif GOOP trouvé chez Canadian Tire, un adhésif qui adhère même sur les surfaces lustrées.

L’utilisation d’un gabarit pour la localisation des supports de pare-brise est incontournable, on peut remarqué les bourrelets autour du poste de pilotage qui a été installé ainsi que le volant. D’atres accéssoires installés peuvent être aperçus.

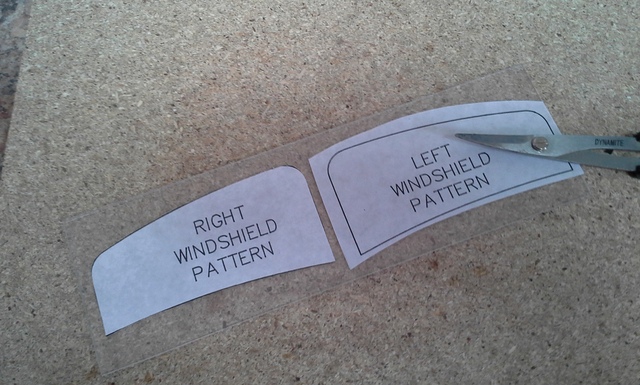

La découpe des pare-brise, toujours à l’aide de gabarits enduit d’adhésif en aérosol puis collés sur la pièce de plastique transparent. J’utilise des ciseaux expréssément fait pour ce type de matériel.

Maintenant, le résultat final…

Oui, il est à toute fin terminé, bien qu’il me reste quelques petites améliorations à apporter mais qui ne seront visible que par moi, donc je vous laisse admirer mon premier bateau recouvert d’Acajou, j’espère que vous avez apprécié de suivre ce projet qui était une première pour moi, bien qu’il ne soit pas parfait à mon goût, j’en suis très fière. La perfection vient avec l’xpérience seulement!

À bientôt et merci beaucoup.

Bonjour,

Mon beau père est décédé il y a 35 ans et il était amateur de modéliste, jai en ma possession un bateau Chris C raft fonctionnel mais sans télécommande pour tout faire fonctionner, j’aimerais avoir les contacts pour tout retrouver, je vous laisse mon courriel pour que je vous envoie des photos du bateau, merci à l’avance

jft 1971@hotmail.com

J’aimeJ’aime

Pas de problème, je vous ai envoyé un message en privé avec mes coordonnées.

J’aimeJ’aime